Описание

Отличительные особенности:

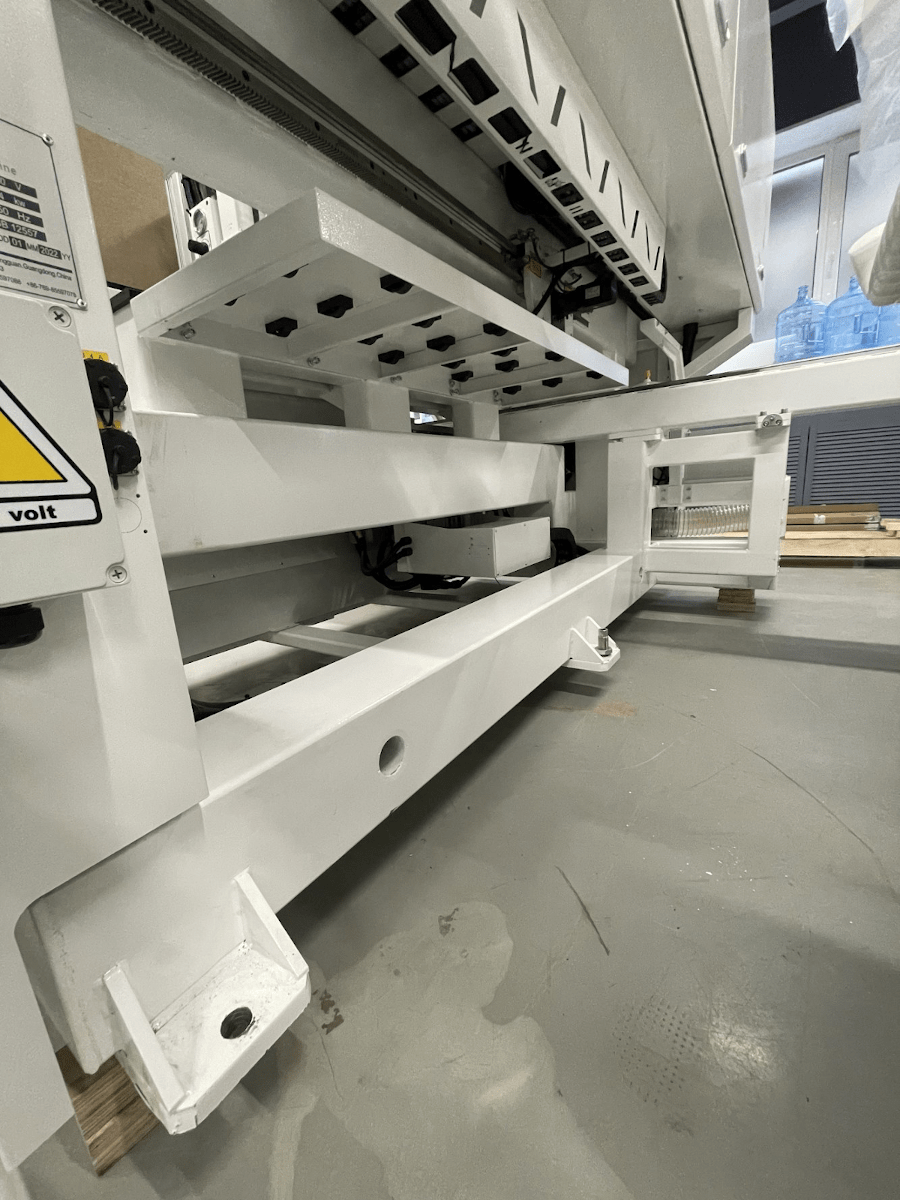

СТАНИНА

Станина спроектирована как единая органическая конструкция высокой жесткости, с использованием самых современных методов компьютерного моделирования

Детали станин из толстостенного проката, изготавливаются путем лазерной резки

Станина станка сваривается с применением высокоточных сварочных робтоов из трубы квадратного сечения и стальных пластин толщиной 14 – 18 мм, это позволяет заложить в конструкцию как минимум 2-х кратный запас прочности.

Все станины проходят операцию термической обработки для снятия внутренних напряжений

После термообработки все посадочные площадки и технологические отверстия фрезеруются на прецизионных портальных станках с ЧПУ за один установ.

СБОРОЧНАЯ ЛИНИЯ

Процесс сборки является заключительным и крайне важным этапом. Все машины собраны на индивидуальном подвижном стапеле, таким образом обеспечивается высокая геометрическая точность сборки за счет того, что база машины остается неизменной на каждом этапе.

Высококлассные инженеры сборочных участков Nanxing отвечают каждый за свою операцию. Таким образом, завод гарантирует стандартно высокое качество произведенных машин.

КОНТРОЛЬ КАЧЕСТВА

Завод Nanxing, один из немногих в Китае, имеет собственную лабораторию для контроля качества выпускаемого оборудования. Данная лаборатория имеет систему поддержания постоянной температуры и влажности, оснащена самым современным высокоточным измерительным оборудованием производства Zeiss (Германия) и Aberlink (Великобритания).

Современное измерительное оборудование и строгая система контроля качества также помогают убедиться в высоком качестве конечной машины, которую мы предлагаем нашим клиентам.

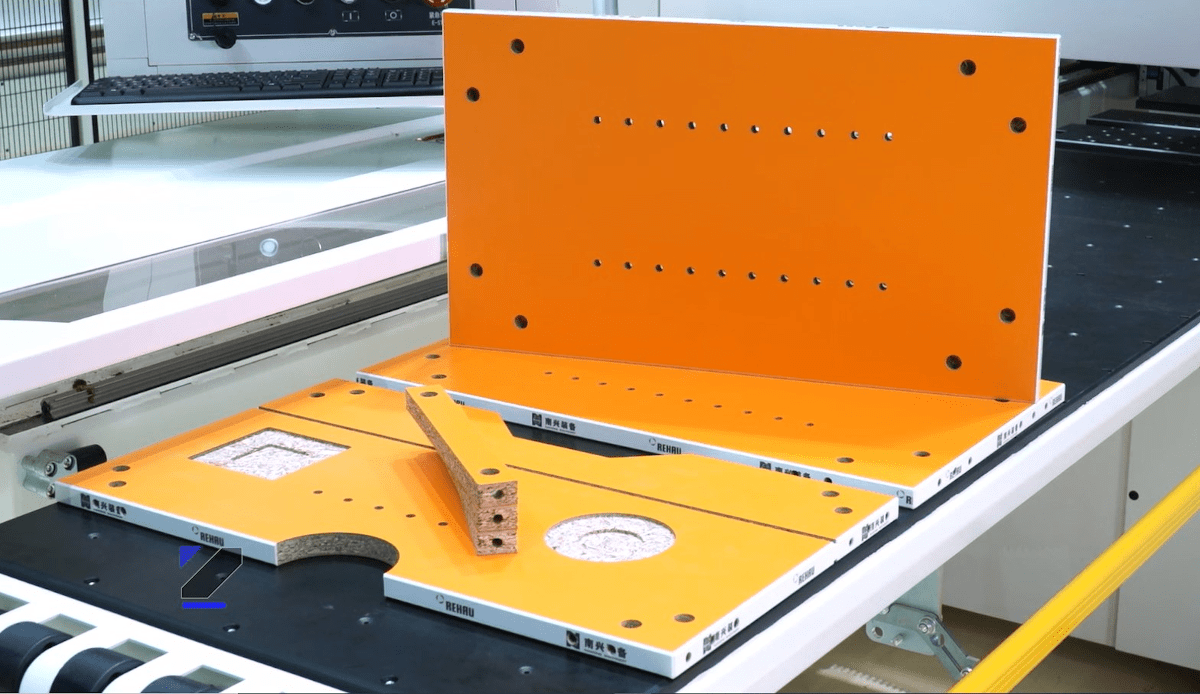

ЗАГРУЗКА ДЕТАЛЕЙ

Рабочий стол с воздушной подушкой обеспечивает наилучшую защиту поверхности деталей.

В начале стола установлены ролики для облегчения загрузки длинных и тяжелых деталей.

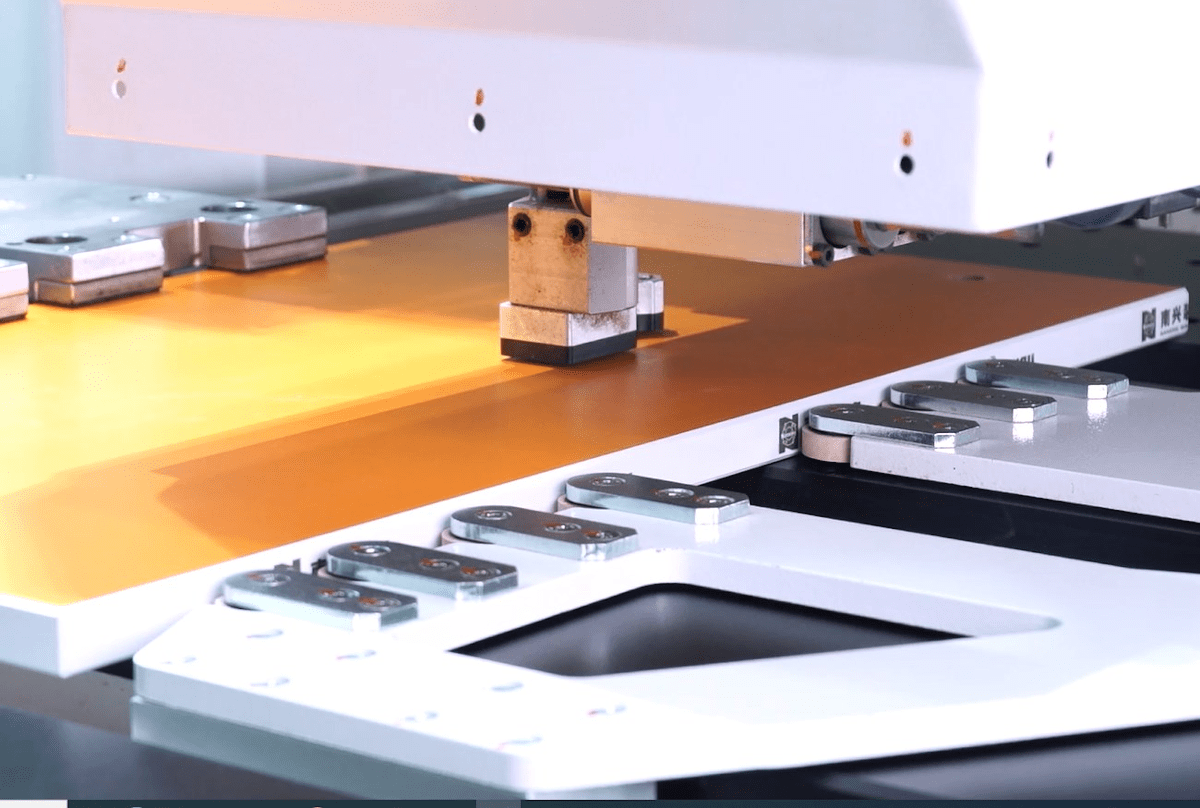

ЗАЖИМЫ

Два независимых зажима с функцией автоматического обдува кромки деталей и базовых поверхностей от возможного мусора и пыли.

СИСТЕМЫ ПРИЖИМОВ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ

Боковой прижим с роликами используется при перемещении заготовок в горизонтальной плоскости. Перемещение осуществляется с помощью шестерни и рейки. В соответствии с параметрами детали, настраивается на определенную ширину исключая любые смещения деталей.

Вертикальные независимые пневматические прижимы (пластины и ролики) надежно фиксируют деталь во время обработки. Если во время обработки происходит движение детали (торцевое сверление, выборка паза, фрезерная обработка) – используются пневматические роликовые прижимы.

БАЗИРУЮЩИЙ УПОР

Пневматический упор имеет прямоугольное сечение и расположен на станине станка, что обеспечивает максимальную точность детали и исключает возможность ее смещения.

ДАТЧИК ИЗМЕРЕНИЯ ДЛИНЫ

Датчик расположен на массивной раме для того, чтобы обеспечить стабильность и точность измерения детали. Служит для проверки линейного размера детали, что позволяет на данном этапе выявить ошибку на производстве и исключить возможность повреждения машины по причине ошибки оператора. Датчик оснащен форсункой для обдува.

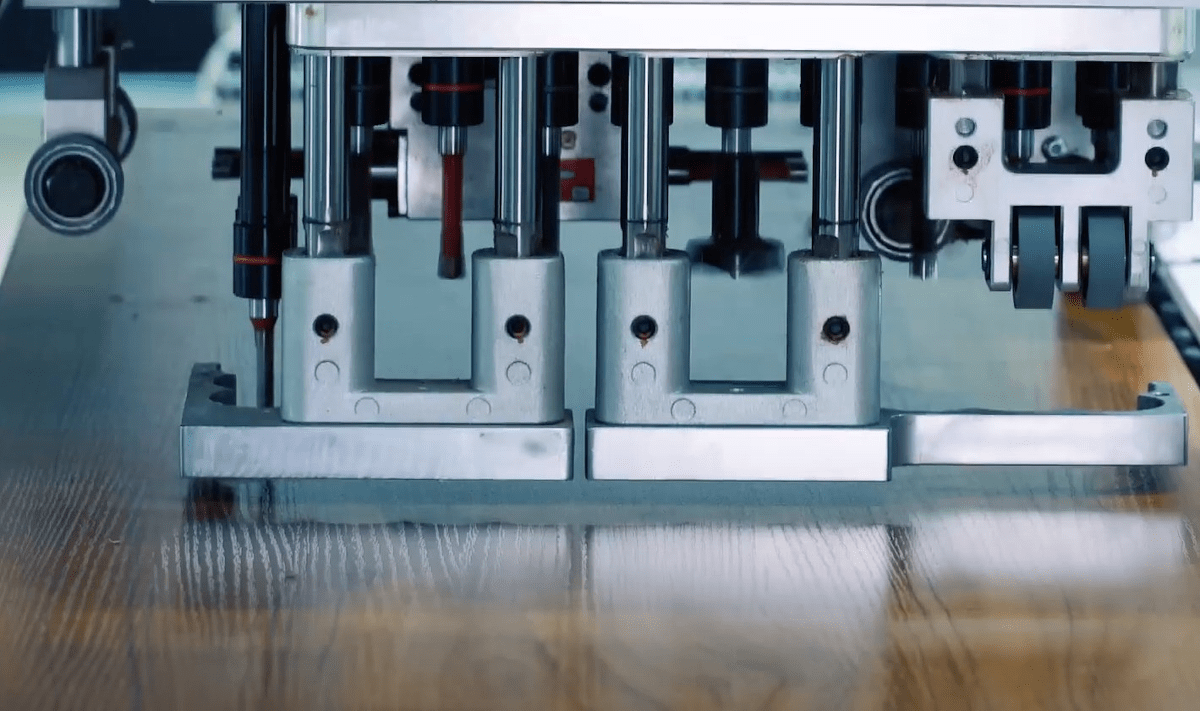

ВЕРХНИЙ СВЕРЛИЛЬНЫЙ БЛОК

- 18 вертикальных шпинделей для сверления в пласть.

- 10 горизонтальных шпинделей для сверления в торцы (3 + 3; 2 + 2).

- Фрезерный узел. Электрошпиндель: 3,5 кВт, 18 000 об/мин.

НИЖНИЙ СВЕРЛИЛЬНЫЙ БЛОК

- 9 вертикальных шпинделей для сверления в пласть.

- Фрезерный узел. Электрошпиндель: 3,5 кВт, 18 000 об/мин.

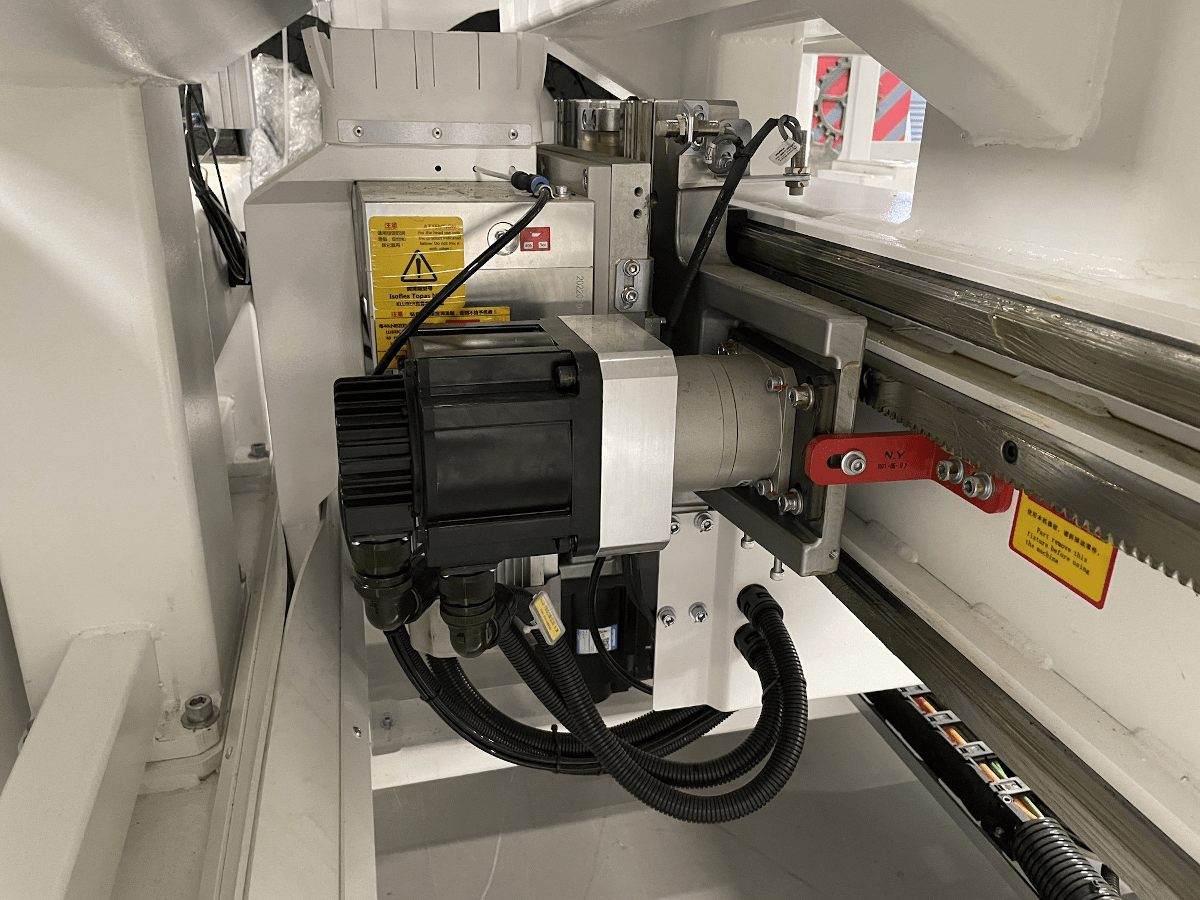

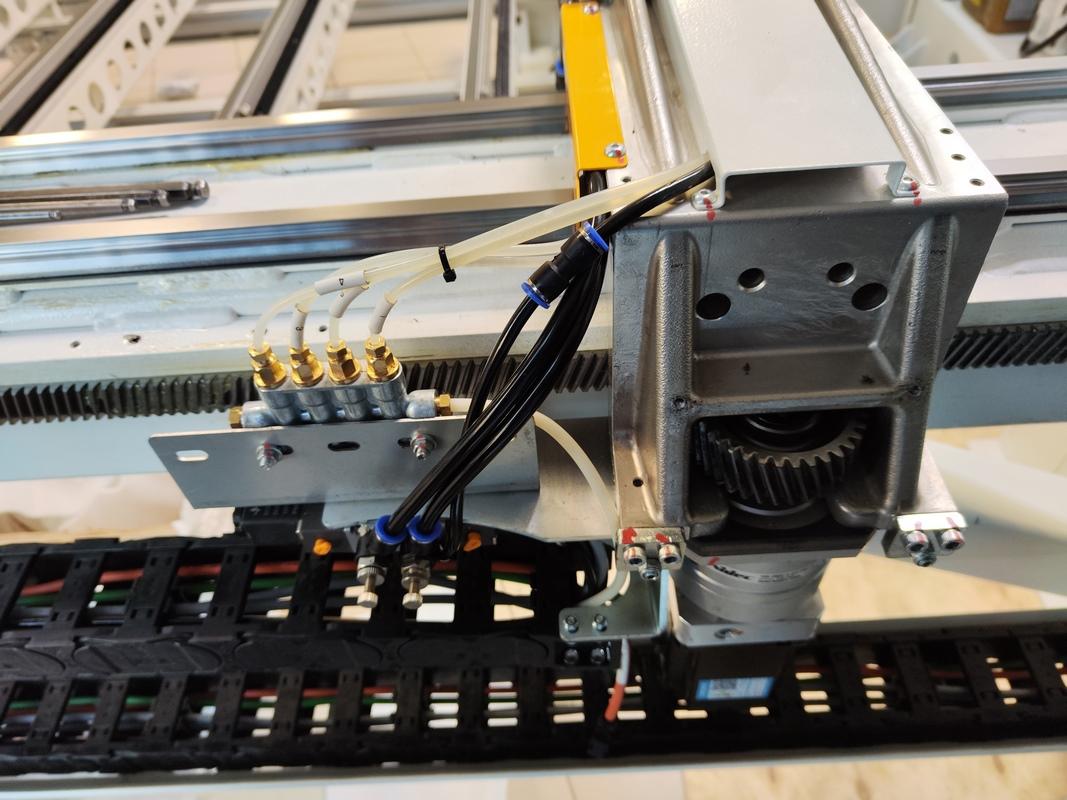

ПЕРЕМЕЩЕНИЕ ПО ОСЯМ

Оси X и Y – косозубые передачи шестерня-рейка. Косозубое зацепление не имеет зоны однопарного зацепления, зубья в косозубых передачах нагружаются постепенно, что обеспечивает высокую точность, стабильность, плавность хода и длительный срок службы.

Ось Z – шарико-винтовая передача. Применение шарико- винтовой пары увеличенного сечения гарантирует сохранение скорости при высокоскоростной обработке.

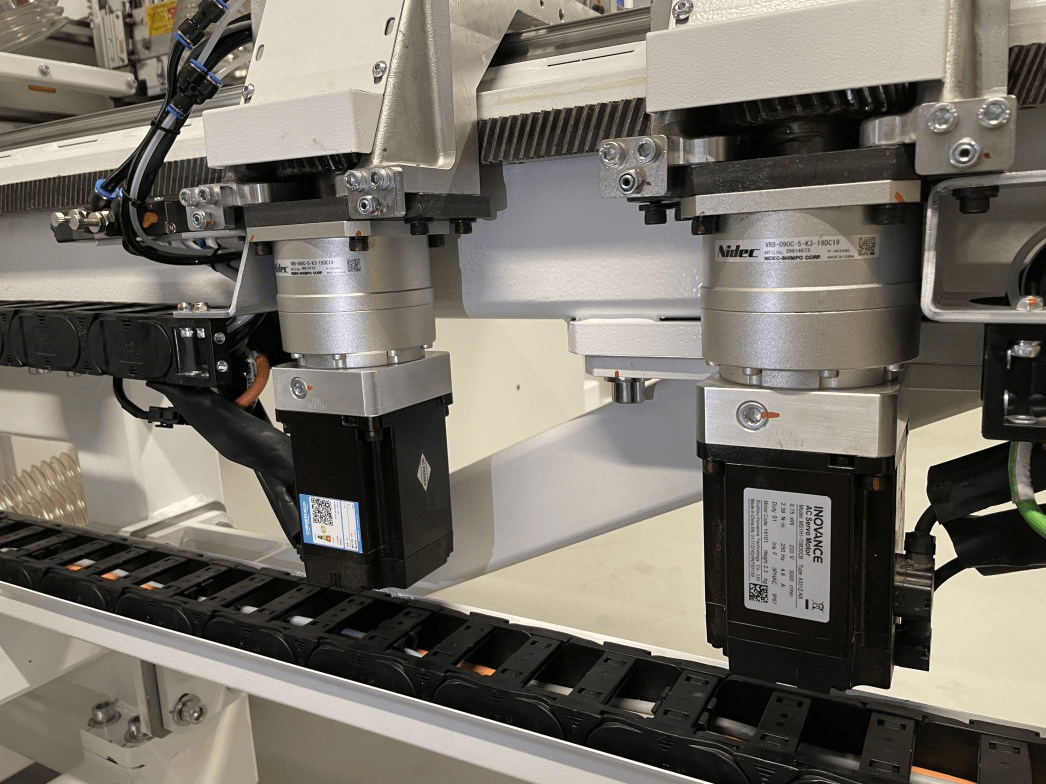

Высокоскоростные серводвигатели INOVANCE.

Большая точность и скорость перемещений обеспечивается высококачественными серво-моторами:

- Ось X: 0.75 х 2 кВт;

- Ось Y: 0.85 х 3 кВт;

- Ось Z: 0.85 х 3 кВт;

Макс. скорость перемещения по осям X / U / Y / Z: 135 / 135 / 75 / 30 м/мин.

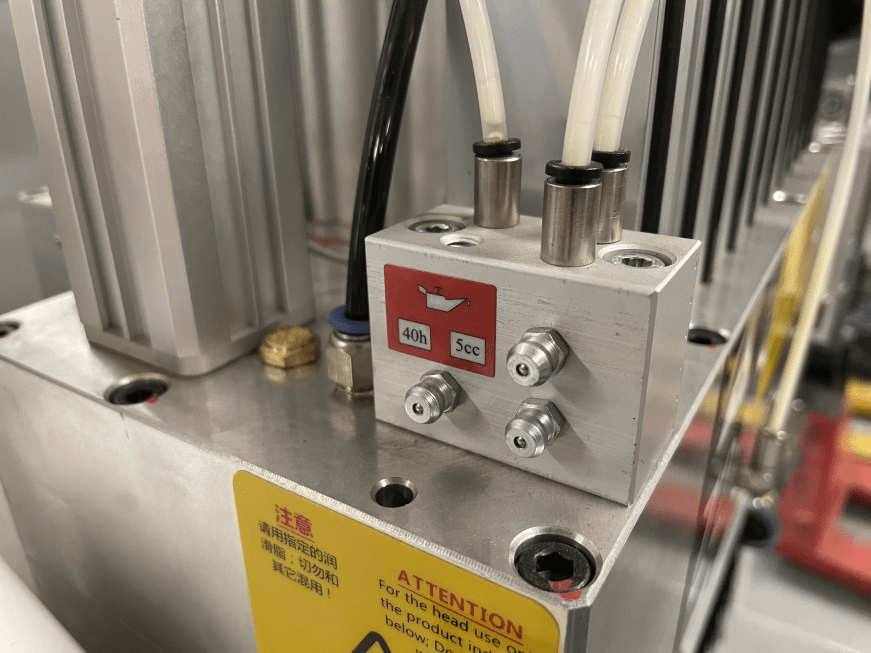

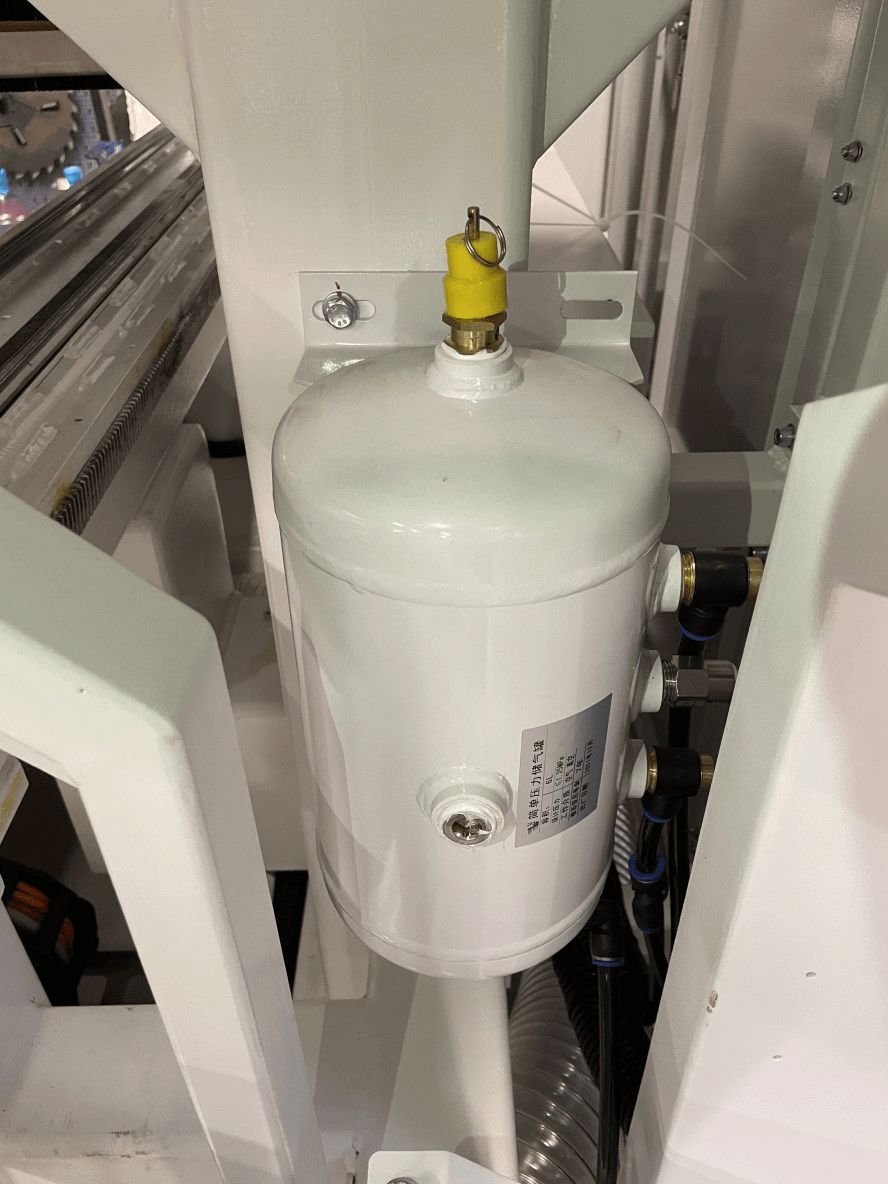

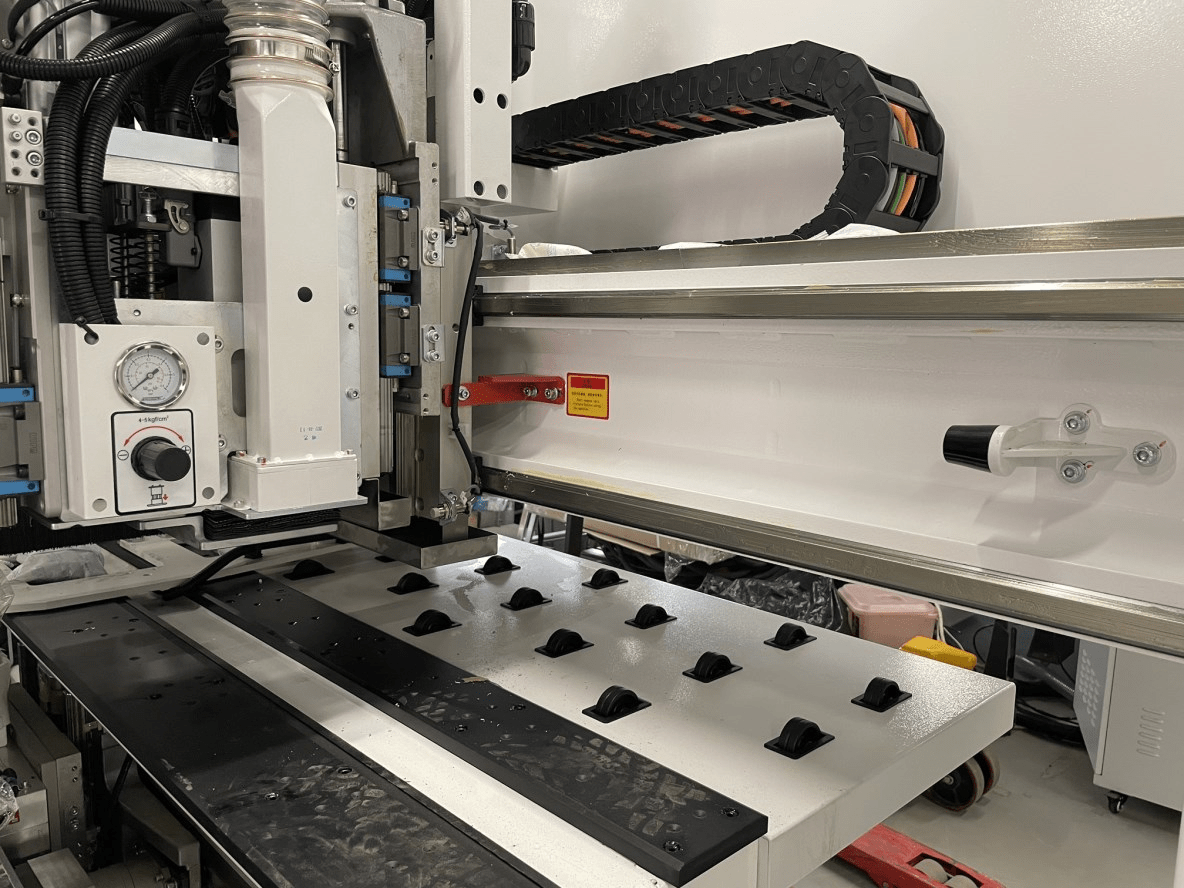

АВТОМАТИЧЕСКАЯ СИСТЕМА СМАЗКИ

Автоматическая смазка основных элементов перемещения и направляющих значительно продлевает срок их службы, исключает человеческий фактор и необходимость для оператора производить процедуры смазки вручную.

ЯПОНСКИЕ ПЛАНЕТАРНЫЕ РЕДУКТОРЫ SHIMPO:

Позволяют реализовать большие удельные мощности при обеспечении высокой нагрузочной способности и минимальных габаритах привода.

Повысить скорость станка и получить гораздо более высокий КПД.

Уменьшить время на техническое обслуживание оборудования, т.к. данные редукторы не требуют обслуживания и настройки в течение всего срока эксплуатации.

ЗАЩИТНЫЕ КАБЕЛЬ И УКЛАДЧИКИ НЕМЕЦКОЙ МАРКИ С ПРОРЕЗЬЮ ДЛЯ ПРОВОДА

Обеспечивают защиту кабелей от внешних повреждений (защищает от механических повреждений при падении габаритных обрезков), что увеличивает ресурс работы станка и повышает уровень безопасности на производстве.

СИСТЕМА ВЫГРУЗКИ

Поперечный ременной транспортер большой ширины обеспечивает удобную и быструю выгрузку обработанных деталей.

Направляющие имеют возможность регулировки под разную длину заготовки.

СВЕТОВАЯ ИНДИКАЦИЯ РАБОЧИХ РЕЖИМОВ

Показывает рабочий статус станка, удобное информирование о статусе работы / ожидания / ошибки.

СКАНЕР ШТРИХ-КОДОВ

Для удобства работы, а также для сокращения времени перехода на различные карты присадки станок оснащен сканером для считывания штрих-кодов. Данная система позволяет экономить до 20% рабочего времени, а также снизить влияние человеческого фактора, тем самым уменьшить количество брака.

ПЕРЕНОСНОЙ ПУЛЬТ

Удобный и эргономичный пульт управления, предназначен для управления станком в ручном режиме. Значительно облегчает работу оператора во время настройки станка, а также снижает риск повреждения оборудования в процессе обработки при проведении сложных фрезерных операций.

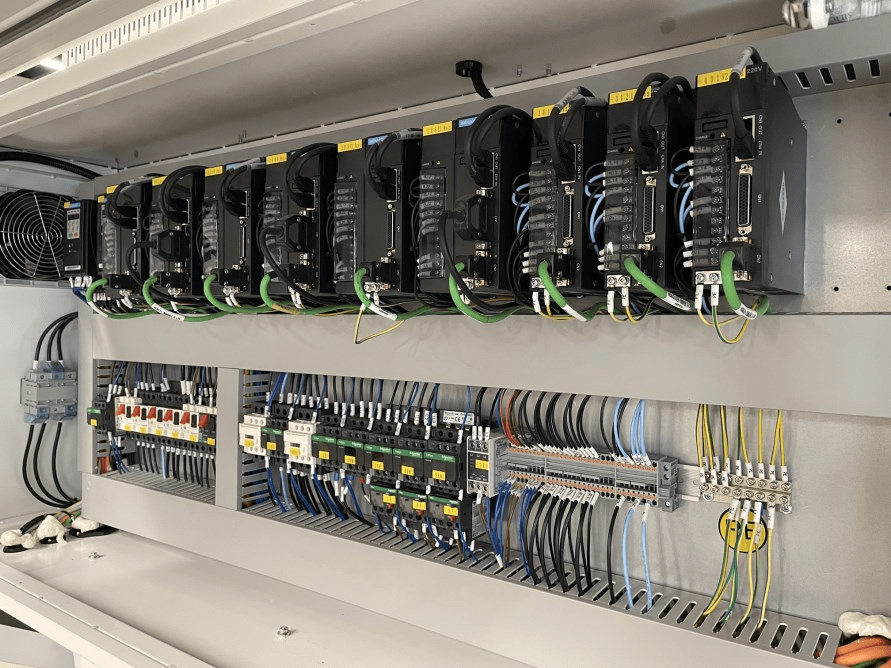

ЭЛЕКТРОШКАФ

Используются только электро-компоненты ведущих мировых производителей – Syntec, Schneider, Inovance. Скомпонован в отдельный блок, изолированный от вибраций, перегрева и других внешних воздействий. Все компоненты и соединения расположены на строго отведенных местах и имеют легкий доступ для контроля и обслуживания.

СИСТЕМА УПРАВЛЕНИЯ

Система контроля – стойка SYNTEC на базе ОС WINDOWS. На сегодняшний день наиболее сбалансированная и понятная для освоения операторами стойка.

Монитор DELL 19 дюймов.

5 выходов портов USB.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Штатное программное обеспечение PCDrillCam – простой и интуитивно понятный программный продукт на русском языке, входящий в комплектацию станка, позволяет при помощи набора команд и макросов задать обработку карты присадки любой сложности.

100% адаптация для работы с конструкторскими программными продуктами.

Станок поддерживает работу с другими программными продуктами, которые делают выгрузку фалов обработки в других форматах, таких как: MPR, DXF, BAN, BPP, PDX, XML, XXL.

ЛЕГКИЙ ДОСТУП ДЛЯ:

- Обслуживания;

- Настройки;

- Смазки присадочных голов и труднодоступных узлов.

КОМПЛЕКТ ИНСТРУМЕНТА